锂电设备:新能源车催化下迎爆发

近年来得益于新能源汽车市场的高速发展,目前全国主要动力电池厂商的扩产计划明确、提升锂电设备需求明显。

锂电设备是我国高端自动化装备国产化的典范,目前,我国锂电设备进口替代接近完成。

2008年我国锂电设备国产化率(产值占比)仅为20%,到2016年则达到80%。锂电设备需求扩张迅速,根据高工产研锂电研究数据,预计2020锂电池设备市场规模达243亿元。

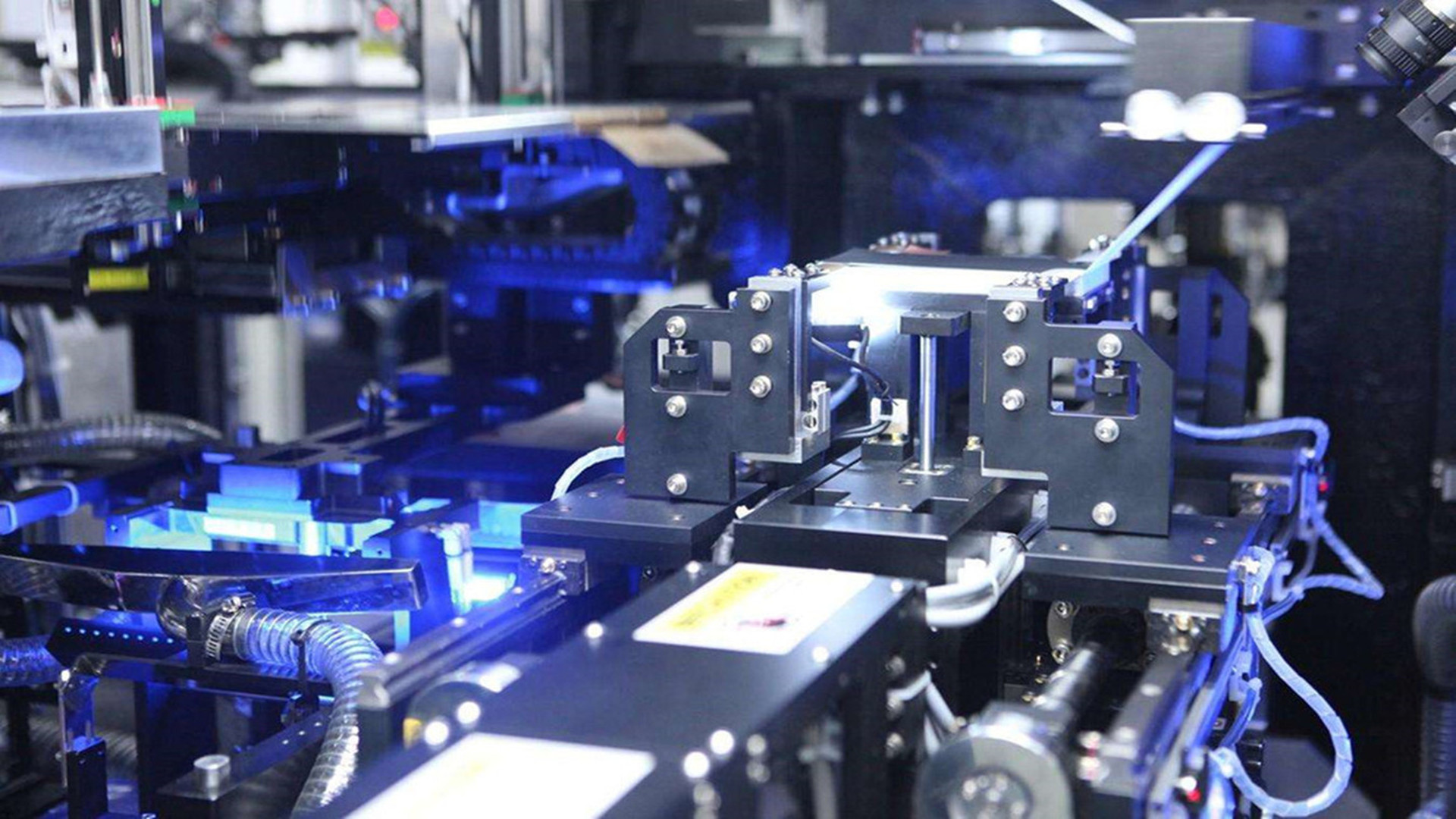

锂离子电池生产程序,一般分为极片制作(前段)、电芯组装(中段)、后处理(激活电芯)等三大环节,分别为前中后三道程序。

前段极片制作包括搅拌、涂布、辊压、分切、制片、极耳成型等工序,是锂离子电池制造的基础。

在前段工艺设备中,高性能涂布机仍依赖进口(日韩系:东丽、井上、PNT),涂布模头(核心零部件)自制比例则更低。

本土涂布机主力供应商包括:新嘉拓(璞泰来)、浩能科技(科恒股份)、雅康精密(赢合科技)。

目前,国内前道设备厂商普遍遭遇产能瓶颈,竞争格局相对宽松。

中段电芯组装主要包括卷绕或叠片、电芯预封装、注电解液等工序。

中段电芯制造存在多种工艺路线选择,导致设备技术迭代快速,产品细分品类繁多。

国产中段设备技术相对成熟,国产替代充分。

在中段的卷绕领域,先导智能卷绕机技术能力与日韩系领先企业(CKD、KAIDO、KOEM)十分接近,赢合科技最早具备整线供应能力,这两家是国内锂电设备的龙头企业。

后处理化成封测主要包括电芯化成、分容检测、测试、封装等工序。

后处理工序是锂离子电池生产的必备工序,经过后处理,锂离子电池才能达到可使用状态,保证电池的安全性,并对制造一致性高、稳定性好、性能优异的锂电电芯及电池组起到至关重要的作用。

后段设备主要由充放电设备、电压/内阻测试设备、分选设备、PACK生产线、自动化物流设备及相应的系统整体控制软件等组成。

在锂电后段设备领域,杭可科技的充放电设备、星云股份的检测设备较为领先。

我国锂电池设备行业的发展大致可以分为三个阶段:

首阶段为1997-2002年,这个阶段国内几乎没有专业的锂电设备制造商,严重依赖进口。

第二阶段为2002-2006年,3C产品、电动玩具、军工等锂电池新应用领域的崛起使得锂电池需求大增。

第三阶段为2007年至今,随着海外锂电巨头在我国投资设厂,以及我国政府新能源政策的大力支持,我国锂电池产业进入高速发展阶段,国内一些锂电设备厂商抓住契机,在充分借鉴国外锂电装备制造技术的基础上,率先转向全自动化控制。

早期锂电设备市场主要被日韩企业占据,如日本东芝、平野、东丽等企业。

近年来,由于国外厂商价格较为昂贵,与国内原材料的适用性较差等因素,国内涌现出一批快速崛起的锂电设备商,如先导智能、深圳新嘉拓、赢合科技、金银河、杭可科技、星云股份、联云激光等公司。

根据前瞻产业研究院统计,2019-2022年,日本松下在全球将扩张产能10/15/30/30GWh,韩国LG化学将扩产15/25/25/27GWh。

由于国内锂电设备商技术已经达到配套全球锂电池水平,海外巨头的扩产对国内锂电设备商是重要利好。

在新能源车的催化下,根据前瞻产业研究院数据,预计到2025年全球动力锂电池会成为千亿级市场,年化增长率可达14%+;头部动力锂电池市场巨头林立,进入轻型锂动力电池领域,应用场景为电动自行车、电动三轮车、电动工具等。

平安证券认为,锂电设备下游行业锂电池总体产能过剩,但高端产能仍有缺口,设备行业未来的机遇在于:

(1)国内锂电池龙头如宁德时代的持续扩产。

(2)新技术如软包封装技术渗透率的提升,带来软包电池特有设备如叠片机等设备机遇。

(3)电池白名单废除,海外电池厂加速中国布局,有望开启新一轮扩产周期