电芯制造的首要环节——干法工艺!

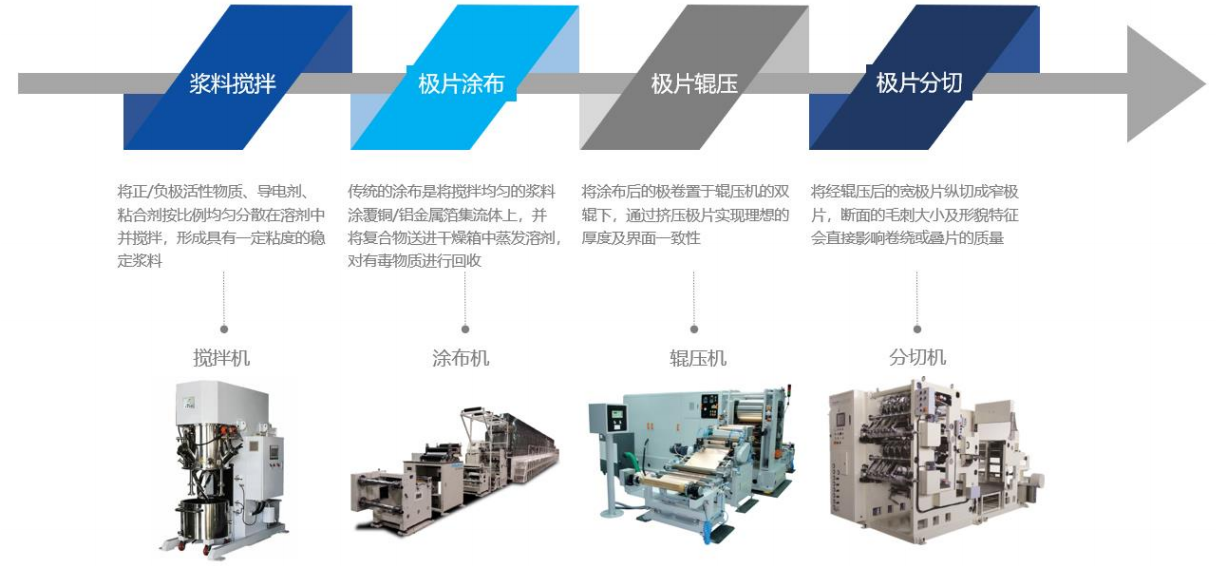

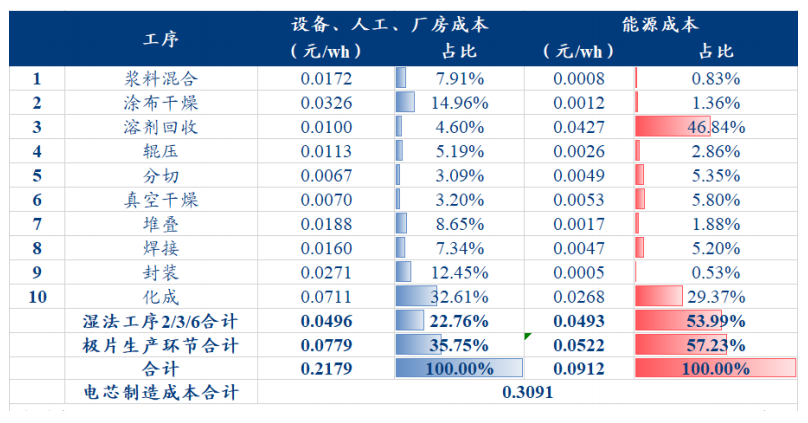

极片生产是电芯制作的前段环节,对电芯的基本性能起决定性影响,而干法工艺是新的极片生产方式。极片生产是电芯制造的首要环节,主要分为浆料搅拌、极片涂布、极片辊压、极片分切四个步骤。极片生产占设备、人工、厂房成本的 35.75%,能源成本的 57.23%,是电芯制造步骤中成本很高的环节。

浆料搅拌:将正/负极活性物质、导电剂、粘接剂按比例均匀分散在溶剂中并搅拌,形成具有一定粘度的稳定浆料,该工序占设备、人工、厂房成本的 7.91%。

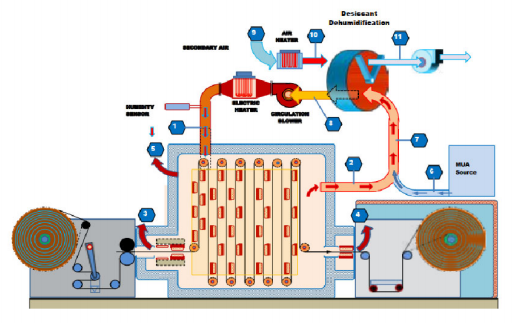

涂布干燥+溶剂回收:传统的湿法涂布是将搅拌均匀的浆料涂覆铜/铝金属箔集流体上,并将复合物送进干燥箱中蒸发溶剂,对溶剂进行回收。两个工序占设备、人工、厂房成本的 19.56%,能源成本的 48.20%。

辊压:将涂布后的极卷置于辊压机的双辊下,通过挤压极片实现理想的厚度及界面一致性。该工序占设备、人工、厂房成本的 5.19%。

分切:将经辊压后的宽极片纵切成窄极片,断面的毛刺大小及形貌特征会直接影响卷绕或叠片的质量。该工序约占占设备、人工、厂房成本的 3.09%。

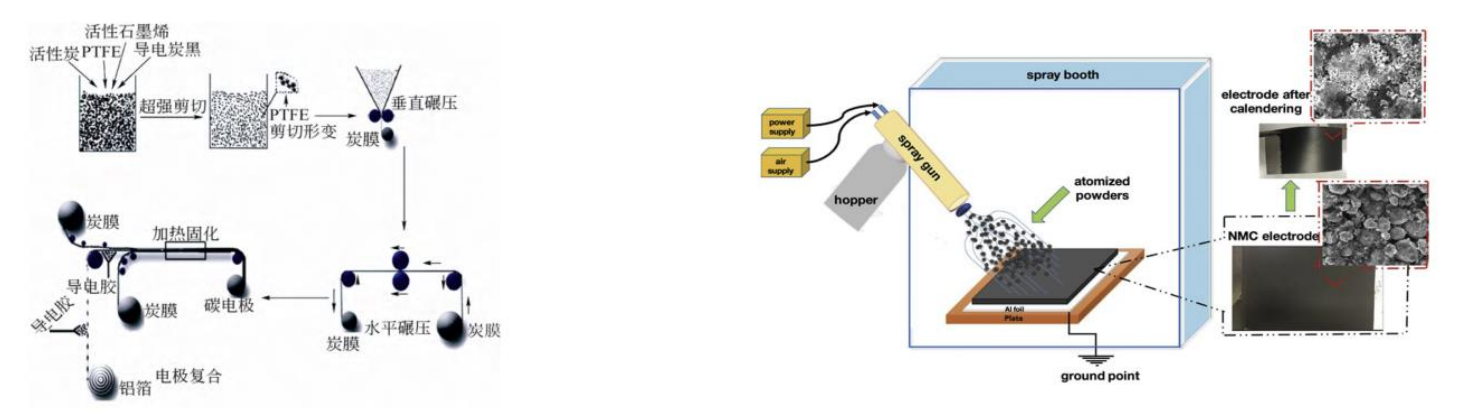

传统湿法工艺是将活性物、导电剂、粘接剂按比例混合在溶剂中,并通过狭缝涂布模头按要求涂覆在集流体表面并辊压。

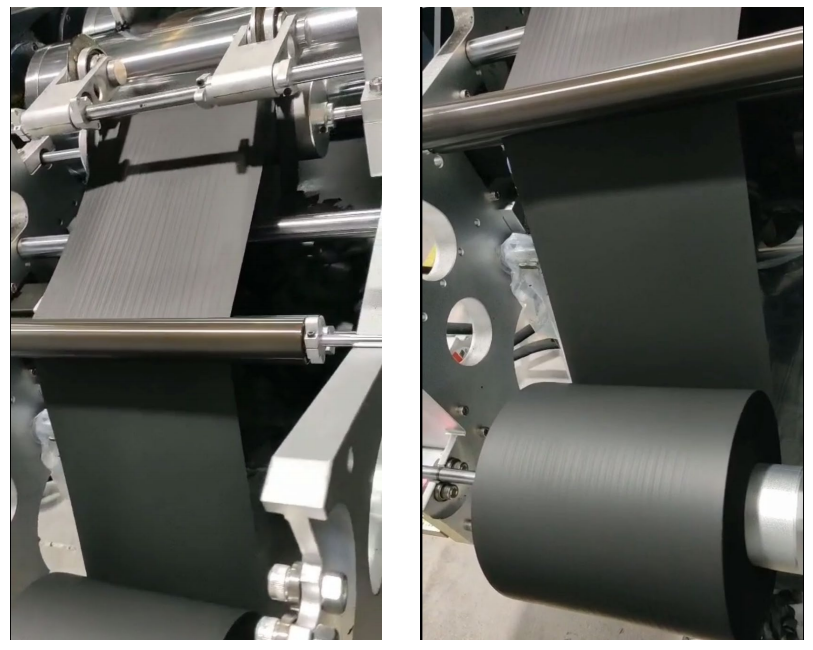

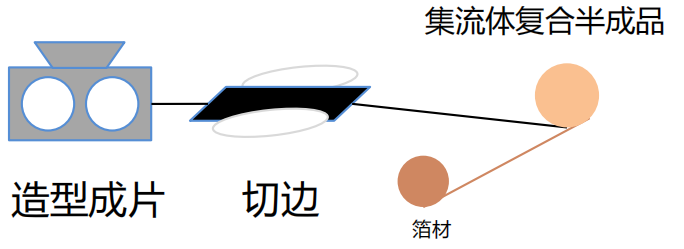

干法工艺是将活性颗粒、导电剂和进行干混均匀后加入粘接剂,在粘接剂原纤化作用下形成自支撑膜,最后辊压覆盖在集流体表面。

干法 VS 湿法:优劣对比

1、干法工艺成本更低,制造成本降低 18%干法制造工艺步骤更少,电芯制造成本综合降低 18%,降幅 0.056 元/Wh1。传统湿法工艺中,涂布干燥及溶剂回收环节,分别占设备、人工、厂房成本和能源成本的 22.76%和53.99%。干法工艺将传统湿法的浆料涂布改为制造自支撑膜,因此它无需 NMP 溶剂,省去了电极干燥及溶剂回收环节,实现更低的电芯制造成本。

干法工艺对环境更友好,且更适配大规模生产。NMP(N-甲基吡咯烷酮)溶剂有毒,对环境不友好,且在传统湿法工艺中需要对其进行回收,会消耗大量的能量。干法工艺无需溶剂,在极片涂布环节减少烘烤及溶剂回收环节,工艺流程更简单,设备占地面积更小,更适配极片的大规模生产。

2、干法工艺提升活性物质压密,能量密度提升 20%干法电极在 PTFE 原纤化的作用下,较湿法电极可以实现更加平整的形貌。由于湿法需要溶剂,在溶剂蒸发后,活性物质与导电剂之间会留出更多空隙,空隙导致材料的压实密度不高。干法不存在烘干过程,因此不存在溶剂蒸发后留下的空隙,颗粒之间的接触更为紧密。

3、干法电池电性能更优

干法工艺电池的循环性能、耐久度和阻抗在实验室条件下均更优。

来源:部分内容来源于网络平台,锂电那些事